STC è in grado di fornire il servizio di ultrasuoni direttamente presso le aziende con i macchinari appropriati ad ogni esigenza, inoltre presso il laboratorio dispone di spazi per ricevere materiali in conto lavoro.

Gli esami con ultrasuoni (UT) sfruttano i fenomeni della propagazione nei solidi, liquidi o gas, di fasci d’onde elastiche, cioè onde di compressione e decompressione della materia, con frequenza superiore a quella dei suoni udibili dall’orecchio umano.

Le onde ultrasonore, che vengono inviate nel sistema spaziale da esaminare, sono attenuate dalla materia che incontrano e riflesse, deviate od assorbite dalle discontinuità. Ognuno sa cosa sia l’eco: il fenomeno dipende dalla riflessione delle onde sonore che rimbalzano contro la superficie dell’ostacoloIl metodo di rivelazione dei difetti con gli ultrasuoni è l’applicazione tecnologica di questo principio.

Il fascio d’onde ultrasonore, ovvero il segnale, viene generato sfruttando le proprietà piezoelettriche o magnetostrittive d’alcuni cristalli, cioè la loro capacità di contrarsi ed espandersi sotto l’azione d’un campo elettrico o d’un campo magnetico alternato. Le vibrazioni del cristallo producono onde elastiche di frequenza ultrasonora, purché il campo elettrico (o magnetico) alternato eccitante possieda l’adatta frequenza.

Gli ultrasuoni così generati vengono trasferiti direttamente nel materiale da controllare grazie al contatto, o più propriamente al semplice accostamento del generatore (trasduttore) alla superficie del pezzo, purché esista un mezzo adeguato tra le due interfacce, cioè capace di trasferire il suono senza eccessivo assorbimento (si usano frequentemente sospensioni o soluzioni acquose sature di colle cellulosiche). Il fascio d’onde ultrasonore si propaga nel materiale da esaminare con la stessa frequenza del generatore e con una velocità che dipende dal materiale attraversato.

Quando il fascio incontra un ostacolo sarà riflesso, assorbito, deviato o diffratto secondo le leggi comuni a tutti i fenomeni di propagazione delle onde. Le onde riflesse possiedono la stessa frequenza di quelle incidenti, ma sono sfasate rispetto ad esse, anche in funzione del cammino percorso, cioè della distanza del trasduttore dai vari punti della superficie dell’ostacolo. Analoga sorte spetta alle onde diffratte.

L’energia assorbita dal difetto colpito dalle onde incidenti fa sì che esso possa vibrare emettendo a sua volta onde elastiche di frequenza tipica della sua risonanza e variamente sfasate.

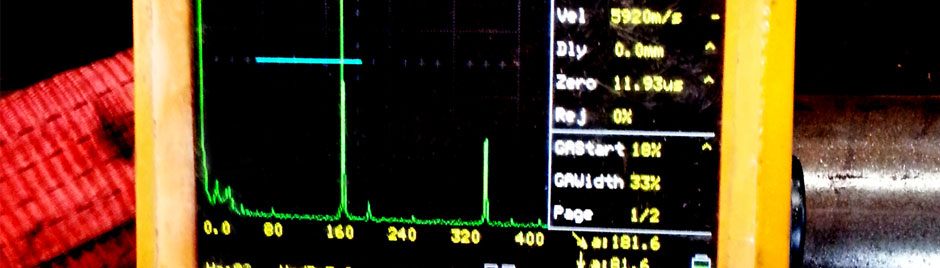

Dunque il segnale che ritorna verso il trasduttore è molto complesso perché è la risultante della sommatoria di molte onde d’uguale frequenza, ma sfasate, e di altre di frequenza diversa, pure sfasate fra loro. Tale segnale contiene tutte le informazioni sulle dimensioni, geometria e natura dell’ostacolo incontrato dal fascio di ultrasuoni incidenti . Il fenomeno fisico della piezoelettricità o magnetostrizione, che è stato sfruttato per generare l’onda, è reversibile. Ne deriva che lo stesso cristallo capace d’emettere ultrasuoni, può generare un segnale elettrico o magnetico, quando venga investito da un fascio d’onde elastiche. Perciò, quando l’onda riflessa od emessa dall’ostacolo ritorna alla sonda che l’ha generata, darà un segnale elettrico che, opportunamente amplificato e filtrato, potrà essere visualizzato sul quadrante delI’oscilloscopio, di cui sono sempre dotati gli strumenti rivelatori di ultrasuoni.

Gli sforzi della ricerca nel settore dei Controlli non Distruttivi industriali con ultrasuoni sono attualmente tesi alla demodulazione dei segnali di ritorno attraverso l’applicazione delle trasformate di Fuorier. Ciò permetterebbe non solo d’individuare la posizione e di valutare la dimensione equivalente dei difetti, ma di vederne realmente la forma, diagnosticandone la natura, come già accade nell’ecografia in campo medico, che consente di vedere sul monitor la forma e la posizione del bimbo nel grembo materno.

Attualmente tutti gli strumenti rivelatori di ultrasuoni si compongono di due parti, unite o distinte: il generatore del segnale da inviare al materiale da esaminare ed il rivelatore, che riceve, amplifica, filtra e visualizza i segnali che ritornano alla sonda dopo la propagazione. In tal modo è possibile rivelare soltanto gli echi riflessi da eventuali difetti interni o gli echi di fondo (o della parete di confine del pezzo esaminato) più o meno attenuati in funzione dei difetti presenti.

Poiché il materiale da esaminare possiede sempre un confine, cioè una parete di fondo sulla quale il fascio di ultrasuoni in ingresso si riflette comunque, è possibile ricavare informazioni sulla posizione del difetto presente nella massa, attraverso il rapporto dei tempi di ritorno dell’eco del segnale e dell’eco di fondo. Questo è possibile perché la propagazione delle onde ultrasonore avviene sempre a velocità costante in un mezzo omogeneo. Inoltre è possibile rivelare la presenza d’un difetto interno anche nel caso che questo non generi la riflessione, ma soltanto l’assorbimento del fascio incidente.

Ciò è possibile perché lo strumento visualizza il fondo sia come distanza (tempo per la ricezione dell’eco di fondo), che per assorbimento (attenuazione dell’intensità del segnale di fondo riflesso, per assorbimento da parte della materia attraversata). Se l’intensità del fascio di ultrasuoni riflesso dalla parete di fondo diminuisce bruscamente in una certa posizione significa che qualche ostacolo o discontinuità l’ha parzialmente assorbito. In questo caso non è possibile individuare la posizione del difetto, ma solamente valutarne la presenza ed il potere assorbente.

Disponendo d’un generatore d’adeguata potenza è possibile individuare difetti distanti anche parecchi metri dal trasduttore. Ciò permette il controllo dell’integrità trasversale di barre anche molto lunghe (per esempio le colonne delle presse per estrusione, lunghe fino a 18 metri). E’ possibile anche valutare approssimativamente la dimensione della discontinuità incontrata dal fascio di ultrasuoni, confrontando l’intensità dell’eco ricevuto con quello di difetti standard, o con grafici appositamente costruiti, che si possono anche applicare sul monitor dell’oscilloscopio (scale AVG).

Nella pratica corrente i Controlli non Distruttivi con ultrasuoni si eseguono tarando lo strumento con adatti campioni standard, cioè cercando gli echi di difetti precostituiti (fori di dimensioni predeterminate eseguiti in posizioni definite del saggio di taratura), oppure tarando lo strumento direttamente sul pezzo da esaminare, per cogliere l’eco di fondo e la sua scomparsa od attenuazione. Si rammenti che lo strumento rivelatore di ultrasuoni filtra i segnali ricevuti e che questi possono essere amplificati o depressi a piacere dell’operatore.

Quando la presenza d’un difetto viene individuata, I’intensità dell’eco del difetto o la diminuzione dell’intensità dell’eco del fondo vengono confrontate con quelle degli echi di difetti d’entità note, o con le scale AVG. In tal modo è possibile assegnare ad ogni difetto una dimensione equivalente, cioè affermare che le sue dimensioni e forma sono tali da generare un eco simile a quello d’un foro di diametro definito e posizionato alla stessa distanza dal trasduttore. La dimensione equivalente non è direttamente collegabile con quella reale, ma è un parametro approssimativo, attualmente necessario per classificare l’entità dei difetti rivelati.

L’attuale tecnica ha prodotto una vasta gamma di sonde (trasduttori e ricevitori) i cui fasci d’onde ultrasonore si propagano in linea retta rispetto all’asse della sonda stessa, oppure obliquamente (assai usate sono le sonde con propagazione a 30, 45, 60 e 70°), e perfino in direzione ortogonale, cioè con onde di ultrasuoni perfettamente tangenti alla superficie. I trasduttori ed i ricevitori possono esser incorporati nella stessa sonda od esser separati per ottimizzare alcuni rilevamenti. Ogni sonda possiede caratteristiche specifiche che ne ottimizzano l’uso per ogni morfologia e giacitura del difetto da evidenziare, nonché per ogni tipo di materiale da esaminare con ultrasuoni (acciaio comune, acciaio inossidabile, ghisa, alluminio, ecc.).

Ogni sonda opera o tollera una data frequenza che può esser o meno ottimale per lo scopo specifico dell’esame con ultrasuoni. Dunque esiste una vastissima gamma di sonde, (trasduttori e rivelatori) e d’accessori, tali da consentire enormi possibilità e versatilità d’impiego, dal più elementare esame, alla più sofisticata ricerca. Il controllo con ultrasuoni è reso più efficace e semplice dal grado di simmetria del pezzo da esaminare, ovvero dalla presenza di superfici piane o cilindriche, di piani paralleli o comunque in grado di riflettere efficacemente l’onda di fondo. Si complica invece in presenza di fori, scanalature, filettature, variazioni di sezione o di caratteristiche geometriche complesse.

Anche la finitura superficiale gioca un ruolo importante sulla efficacia del controllo con ultrasuoni. Il metodo richiede uno stato superficiale che consenta, o non ostacoli eccessivamente il passaggio degli ultrasuoni. Per esempio una superficie lappata può essere considerata ottimale, mentre la superficie grezza di lavorazione a caldo che presenti scaglie di calamina di rilevante spessore ed anche poco aderenti, può costituire una barriera insormontabile per il fascio di ultrasuoni.

Talvolta non è possibile valutare l’integrità dei semilavorati grezzi operando direttamente sulle superfici del semilavorato. In tal caso gli esami devono esser eseguiti sui semilavorati totalmente immersi in acqua, per migliorare la propagazione degli ultrasuoni all’interfaccia. Gli ultrasuoni rivelano con difficoltà i difetti che giacciono troppo vicino al trasduttore. Tuttavia questa difficoltà, la cui entità non è sempre uguale, dipende soprattutto dal tipo di sonda e può essere aggirata con l’affinamento delle tecniche di controllo e dall’esperienza dell’operatore. Riassumendo il metodo permette l’identificazione di difetti interni che causino la riflessione, la deviazione o l’assorbimento d’un fascio di ultrasuoni e distanti dal trasduttore da pochi mm a diversi metri.

Con particolari sonde si possono rivelare anche i difetti affioranti, ma la tecnica con ultrasuoni non è particolarmente adatta per gli esami di superficie. Più d’ogni altro Controllo non Distruttivo l’esame con ultrasuoni richiede un operatore di grande esperienza, capace d’interpretare correttamente ogni segnale che compaia sul monitor e di sfruttare appieno le possibilità che questa tecnica offre. Non è rara l’errata interpretazione di segnali, già considerati difetti, che scompaiono ripetendo l’esame con una sonda di più adatta frequenza, o con angolo di propagazione diverso. La presenza di disomogeneità progressive del materiale, di microdifetti, di bordi dei grani molto pronunciati, o di segregazioni, può attenuare fortemente l’eco di fondo, fino a giungere alla sua totale soppressione.

Non sempre però questi difetti sono vere e proprie discontinuità del materiale, né possono esser oggettivamente considerati gravi, o pregiudizievoli per la funzionalità od affidabilità del componente esaminato. Dunque se si escludono i difetti facilmente rilevabili, il cui segnale non lascia dubbi interpretativi, nella maggioranza dei casi e soprattutto negli esami più raffinati, tesi all’individuazione dei difetti più piccoli, l’interpretazione dei segnali richiede una grande preparazione ed esperienza e magari una controprova con altre tecniche.